Just In Time (JIT) có nghĩa là “Đúng sản phẩm - đúng số lượng - đúng nơi - đúng thời điểm” là một trong những công cụ quan trọng được sử dụng trong việc giảm gánh nặng chi phí liên quan đến hàng trong kho và hàng tồn kho ở mức độ cao, trong cả chuỗi cung cấp nội bộ và bên ngoài.

Thực hiện phương pháp JIT, đảm bảo rằng các tài liệu được cung cấp tại thời điểm sử dụng khi cần thiết, không phải số lượng bất kỳ mà phải vừa đúng với số lượng được yêu cầu hoặc tại một thời điểm chỉ phù hợp cho các nhà cung cấp.

Cách tiếp cận của chúng tôi đến JIT là để đánh giá mức độ thực tế của hàng trong kho trong chuỗi cung ứng và xác định số lượng hàng trong kho tối ưu; bất kỳ số lượng hàng dư thừa nào sau đó sẽ được xác định nguyên nhân. Công đoạn trước đó được xác định là nguyên nhân của hàng dư thừa sau đó và sẽ trở thành tâm điểm để tối ưu hóa theo triết lý JIT. Một yếu tố quan trọng của JIT là để làm rõ mối quan hệ giữa khách hàng và nhà cung cấp và nhấn mạnh vai trò, trách nhiệm của họ trong toàn bộ chuỗi cung ứng.

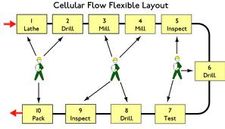

Just in Time trong sản xuất dây chuyền & dòng sản phẩm đơn lẻ

Một dòng sản phẩm đơn lẻ là một khái niệm theo đó quy trình sản xuất ở mẫu số thấp nhất (1). Kích thước này của hàng loạt mặt hàng được thừa nhận như là hình thức linh hoạt nhất của quá trình sản xuất mặc dù trong một số trường hợp, ví dụ, sản xuất tốc độ cao của các mặt hàng kích thước nhỏ có thể nó được công nhận rằng đây có thể là một kích thước không phù hợp.

Một dòng sản phẩm đơn lẻ là một khái niệm theo đó quy trình sản xuất ở mẫu số thấp nhất (1). Kích thước này của hàng loạt mặt hàng được thừa nhận như là hình thức linh hoạt nhất của quá trình sản xuất mặc dù trong một số trường hợp, ví dụ, sản xuất tốc độ cao của các mặt hàng kích thước nhỏ có thể nó được công nhận rằng đây có thể là một kích thước không phù hợp.

TAKT

Takt là một từ tiếng Đức có nghĩa là “nhịp điệu” hoặc “tiết tấu”, nó được sử dụng để mô tả tỷ lệ lý tưởng của sản xuất mà một quy trình cần phải áp dụng để đáp ứng thỏa mãn nhu cầu của khách hàng.

Sản xuất theo thời gian Takt sẽ đảm bảo rằng quá trình tạo kết quả đầu ra phù hợp với tiêu thụ thực tế của khách hàng (đúng "nhịp điệu"), quá trình ngược dòng. Sản xuất theo Takt áp dụng chính sách một dòng sản phẩm đơn lẻ và sử dụng Kanban để báo hiệu yêu cầu giữa các quá trình nếu không thể liên kết được sẽ có ảnh hưởng rất nghiêm trọng đến tính linh hoạt và giảm số lượng hàng trong kho trong toàn bộ chuỗi cung ứng.

Sản xuất theo thời gian Takt sẽ đảm bảo rằng quá trình tạo kết quả đầu ra phù hợp với tiêu thụ thực tế của khách hàng (đúng "nhịp điệu"), quá trình ngược dòng. Sản xuất theo Takt áp dụng chính sách một dòng sản phẩm đơn lẻ và sử dụng Kanban để báo hiệu yêu cầu giữa các quá trình nếu không thể liên kết được sẽ có ảnh hưởng rất nghiêm trọng đến tính linh hoạt và giảm số lượng hàng trong kho trong toàn bộ chuỗi cung ứng.

Lợi ích

- Giảm thời gian sản xuất (lead-time).

- Giảm chi phí của hàng tồn kho.

- Giảm lượng hàng lỗi thời.

- Cải thiện hiệu suất nhà cung cấp.

- Mối quan tâm về chất lượng và chất thải.

- Tăng năng suất và hiệu suất.

- Thu hồi vốn đầu tư nhiều hơn.

- Giảm chi phí cho từng công đoạn.